Feuerfeste Produkte aus Chromkorund

Produktbeschreibung

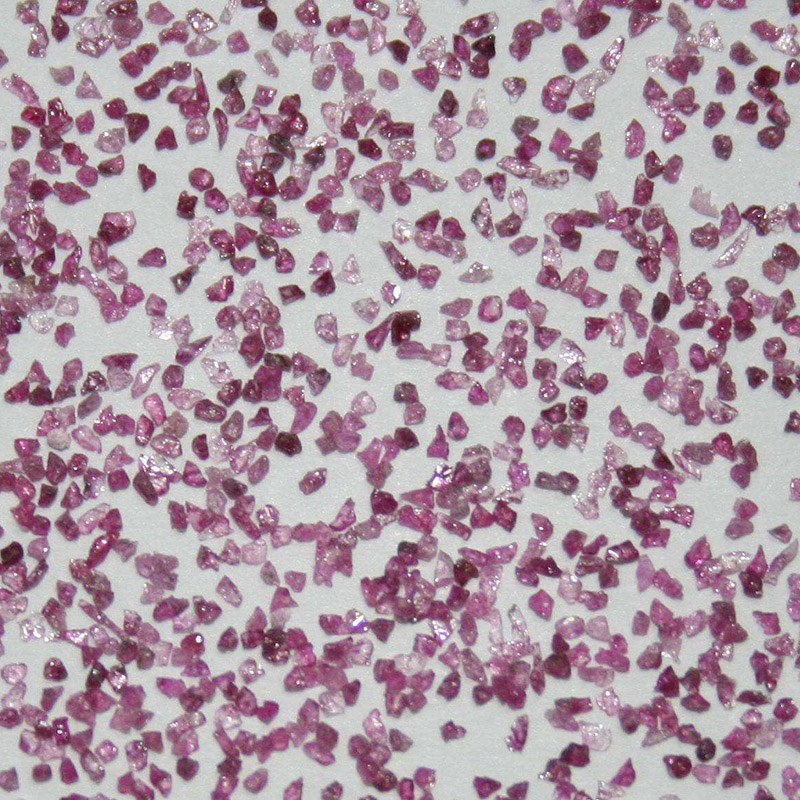

Das in den Produkten der Chromkorund-Serie verwendete Rohmaterial ist eine feste Lösung, die durch Hochtemperaturschmelzen von Aluminiumoxid und Chromoxid in einem bestimmten Verhältnis synthetisiert wird.Der Hauptrohstoff ist hoher Bauxit (oder industrielles Aluminiumoxid), indem eine angemessene Menge an Chromit hinzugefügt und reduziert wird.Das Mittel wird bei hoher Temperatur in einem Elektroofen geschmolzen, und das geschmolzene Chrom wird in die Form gegossen, um langsam abgekühlt zu werden, und dann nach dem Glühen hergestellt..

Chromkorund-Feuerfestprodukte Schmelzguss-Chrnmekorund-Feuerfest wird auch als Schmelzguss-Chrnmekorund-Feuerfest bezeichnet.Ein schmelzgegossenes feuerfestes Produkt, das aus einer festen Lösung von Aluminiumoxid und Chromoxid und einer kleinen Menge Spinell besteht und 60 % bis 87 % Aluminiumoxid und 30 % Chromoxid enthält.Die Schüttdichte beträgt 3,2-3,9 g / cm3; die Hochtemperaturfestigkeit ist höher, im Vergleich zu anderen Arten von feuerfesten Korunden ist die Korrosionsbeständigkeit der Glasschmelze am stärksten.Es kann als Auskleidung des Ofens verwendet werden, die in direktem Kontakt mit dem geschmolzenen Glas steht.

Chromkorund-Feuerfestmaterialien werden häufig in der Auskleidung von Kohle-Wasser-Aufschlämmungs-Druckvergasern, Pfannenraffinationsöfen und Rußreaktorauskleidungen, Auskleidungen von Schlackenvergasungsöfen in der petrochemischen Industrie und Glasschmelzöfen usw. verwendet und können auch zum Erhitzen des Chroms verwendet werden Korund-Plattformstein für Öfen ist ein unverzichtbares Material in der Hochtemperaturindustrie.

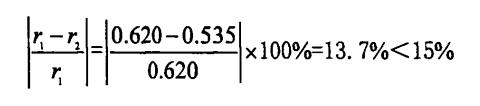

AL203 und Cr2O3 gehören zur Korundstruktur, der Radius von Cr3+ beträgt 0,620 und der Radius von AL3+ 0,535.Nach der Summenformel:

Da der Unterschied zwischen den Ionenradien von Cr3+ und AL3+ weniger als 15 % beträgt, können Cr-Ionen AL im AL203-Gitter kontinuierlich und unbegrenzt ersetzen, wodurch eine unendliche kontinuierliche Ersatz-Mischkristalllösung gebildet wird.

Die Kristallstruktur von Cr203 und AL203 ist gleich und der Ionenradius unterscheidet sich um 13,7 %.Daher können Cr2O3 und AL2O3 bei hoher Temperatur eine unendliche feste Lösung bilden.Aus Sicht der Flüssig-Fest-Phasenlinie steigt mit zunehmendem Cr2O3-Gehalt auch die Temperatur, bei der die flüssige Phase zu erscheinen beginnt.Daher kann die Zugabe einer geeigneten Menge an Cr2O3 zu AL2O3 die mechanischen Eigenschaften und die Hochtemperatur-Betriebsleistung von feuerfesten Korundmaterialien erheblich verbessern

Cr2O3 kann mit vielen üblichen Oxiden eine Verbindung mit hohem Schmelzpunkt oder ein Eutektikum mit einer höheren Schmelztemperatur bilden.Beispielsweise hat FeO·Cr203-Spinell, der aus Cr203 und Feo hergestellt wird, einen Schmelzpunkt von bis zu 2100℃;Cr203 und AL203 können eine kontinuierliche feste Lösung bilden.Darüber hinaus kann Cr2O3 auch die Viskosität der Schlacke stark erhöhen und die Fließfähigkeit der Schlacke verringern, wodurch die Korrosion der Schlacke an dem feuerfesten Material verringert wird.Daher kann die Zugabe einer geeigneten Menge an Cr2O3 zum feuerfesten Material das strukturelle Abplatzen des Ofenauskleidungsmaterials, das durch Schlackenerosion verursacht wird, erheblich verringern.Es gibt keine offensichtliche Regelmäßigkeit zwischen der Korrosionsfähigkeit von Schlacke gegenüber feuerfesten Chromkorundmaterialien und der Basizität von Schlacke.

Der Chromkorundstein aus Chromkorund-Feuerfestmaterial befindet sich im Ofen.Bei einer Schlackenbasizität von 2 weist der Chromkorundstein die beste Beständigkeit gegen Eisenschlackenkorrosion auf;wenn die Schlackenbasizität 0,2 beträgt, ist die Korrosionstiefe der Kupferschlacke zum Chromkorundstein am kleinsten;wenn die Basizität der Schlacke 0,35 beträgt, ist die Korrosionstiefe der Zinnschlacke zum Chromkorundstein am kleinsten;wenn die Basizität der Bleischlacke 0,3 beträgt, ist die Dicke des Rückstands am größten und die Tiefe der Reaktionsschicht, der Erosionsschicht und der Eindringschicht am kleinsten.Bei einer Schlackenalkalinität von 0,37 ist die Korrosionsbeständigkeit von Chromkorundsteinen am besten.